Комплексная система управления промышленной безопасностью и оценка рисков на горнодобывающих предприятиях

"Integrated system of industrial safety and risk control in mining"

Жизнь человека сопровождается множеством опасных ситуаций: пожары, взрывы, технологические аварии, природные катастрофы и др. В современном мире проблема обеспечения безопасности приобрела огромное значение и безусловно, любое производство сталкивается с потребностью повышения уровня промышленной безопасности. Постоянно ведется ряд разноплановых работ по повышению уровня промышленной безопасности и охраны труда. Следить за соблюдением требований по безопасности призваны органы государственного надзора, а также специальные подразделения внутри предприятия (компании). По вопросам обеспечения безопасности имеется масштабная законодательная база, утверждаются положения по вопросам охраны труда и безопасности, разрабатываются и проводятся различные мероприятия.

Несмотря на применяемые меры, а также на людские, материальные ресурсы, направляемые на обеспечение промышленной безопасности, число опасных событий, уровень аварийности и травматизма на производствах не снижается. Одна из ключевых причин такого положения с аварийностью и травматизмом заключается в отсутствии общесистемного подхода к обеспечению безопасности на производствах; отсутствии единой методики расчета рисков, классификации опасностей и рисков, учета информации о состоянии безопасности. Все это приводит к стремлению наполнять сферу безопасности и охраны труда все большим числом надзорных и контролирующих структур, чрезмерной дифференциацией видов потенциальных опасностей.

Проведение мероприятий по обеспечению безопасности работ на производстве требует определенных затрат (людских, временных, материальных). Менее очевиден другой факт, что опасность тесно связана с потерей выгоды. Отсюда следует, что практически невозможно решать вопросы по обеспечению безопасности труда без учета экономических факторов. Задача оптимизации факторов, которые влияют на безопасное ведение горных работ, должна решаться комплексно, опираясь на общие цели производства по достижению максимальной экономической эффективности при необходимом уровне промышленной безопасности. Задача определения и соблюдения необходимого уровня безопасности и оценки рисков затруднительна и фактически не реализуема без применения автоматизированных средств и специализированного программного обеспечения.

В настоящий момент существуют масса нормативных документов, правил и требований, регламентирующих область безопасности производства. В нормативных документах приведены требования, которые, по словам специалистов иногда искусственно завышены в несколько раз. То есть технологический процесс на предприятии при соблюдении всех предписанных документами норм становится заведомо, до начала его действия неосуществимым с точки зрения экономической эффективности, а фактически производство работает с нарушениями. Для выхода из такой ситуации необходимо перестраивать область управления промышленной безопасности исходя из реалий, используя при этом современные средства управления, применяя системы для сбора, накопления и обработки информации.

Рассмотрим, какими именно элементарными единицами можно оценивать состояние безопасности:

- выявленые нарушения;

- предполагаемые, но не выявленные опасности при проведении технологических процессов (обрушение, взрыв, пожар, травмирование людей, выход из строя техники, профзаболевания, кадровый голод, недостаточная квалификация сотрудников, невыполнение плана, истощение природных ресурсов...);

- плановые работы по обеспечению безопасности (обучение сотрудников, инструктажи, экзамены, закупка новой техники, ремонт, разработка мероприятий...);

- фактически проявленные опасности в прошлом (зафиксированные - аварии, инциденты, травмы, профзаболевания, нарушения...);

- предписания надзорных органов.

Эти данные, характеризующие состояние безопасности объекта подлежат числовой оценке и перевода в денежные единицы. Вся информация должна бать зафиксирована и храниться в единой информационной системе, куда ответственный специалист, может обратиться в любое время. В настоящий момент в большинстве горнодобывающих компаний это было невозможно, так как информация о состоянии объектов контроля, фиксируется не в электронном виде, а на бумажных носителях, причем бумажных носителей множество (книги, журналы и т.д.), а места их хранения четко неопределенны. То есть при работе с информацией в бумажном виде невозможно в нужное время получить необходимые данные, соответственно при планировании и производстве работ не в полной мере учитываются опасности, зафиксированные в предписаниях, книгах и журналах, что может приводить к негативным последствиям. А если планирование и проведение работ без полноценной информации о состоянии объекта принимает системный характер у ИТР, то такое положение может приводить к крупным авариям и катастрофам, к примеру, взрывам на шахтах, травмированию и гибели людей, потери производства.

Важность и актуальность работ по обеспечению безопасных условий ведения горных работ, необходимость разработки общего подхода к оценке рисков и понимание потребности в комплексном решении вопросов автоматизации горнорудной отрасли повлияло на базовые принципы, которые заложены в программном обеспечении «Единая Книга Предписаний и Формирование Сменных Нарядов» (ЕКП и ФСН). Система изначально разрабатывалась для планирования работ по обеспечению безопасности производства, а также численной оценки рисков, классификации опасностей и ведения обязательной документации. На протяжении пяти лет проводится работа по совершенствованию программного обеспечения. Разработана и постоянно модифицируется библиотека стандартных нарушений и стандартных работ, которая пополнятся, и содержит стандарты по открытым и подземным горным работам, обогащению полезных ископаемых, нормативную документацию в электронном виде.

В составе программного обеспечения ЕКП и ФСН входят несколько модулей, среди которых Модуль базовой функциональности, являющийся инфраструктурным элементом программного обеспечения, предназначен для учета, контроля и управления состоянием промышленной безопасности, расчета и анализа рисков, автоматизации системы управления охраной труда и промышленной безопасности. Модуль Формирование сменных нарядов предназначен для выдачи сменных заданий на производство работ и контроль их исполнения с учетом сложившейся производственной обстановки и обеспечения должностных лиц информацией для взаимоувязки работ, проводимых производственными подразделениями предприятия и сторонними организациями с целью обеспечения плановых заданий при обеспечении безопасных условий труда. Модуль позволяет накладывать различные ограничения на выдачу наряда, если они зафиксированы в системе. Модуль OLAP Анализ предназначен для быстрого создания сложных аналитических отчетов. Анализ в данном модуле позволяет наглядно увидеть динамику и характер нарушений, а так же сравнить результаты в разных периодах, и выявлять зависимости.

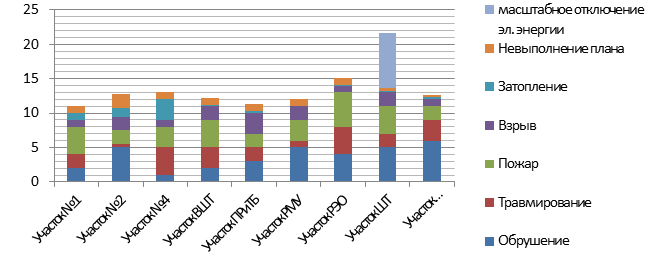

Использование системы позволяет автоматически рассчитать риски на производстве в любой момент времени. Определить места и объекты, на которые необходимо немедленно обратить внимание. Расставить приоритеты и спланировать работы по обеспечению безопасности. На рисунке 2 показан пример анализа риска, реализованный в ПО ЕКП и ФСН на различных участках одной их шахт Кузбасса.

Рис.2 пример гистограммы - расчет рисков возникновения опасных событий

Гистограмма отражает рассчитанные программой риски по возможным опасностям. Каждый элемент гистограммы, это сумма всех рисков по данной опасности на текущий момент времени. При расчете рисков учитывается время, когда выявлено нарушение, плановый срок устранения нарушения, просрочено оно или выполнено с упреждением планового срока, бал тяжести и оценка вероятности события. Нарушения с наиболее высоким риском немедленно включаются в наряд на устранение, который выдается соответствующему производственному участку.

Также в системе реализованы модули, предназначенные для учета и анализа информации о случаях различных видов профзаболеваний, травматизма, учета нарушений, аварий и инцидентов, оформленных в соответствии с действующими нормативными документами.

Для работы с системой «Единая Книга Предписаний и Формирование Сменных Нарядов» в полевых условиях реализовано программное обеспечение для карманных компьютеров и телефонов. Специалисты, отвечающие за промышленную безопасность могут работать с информацией на месте выявления фактов нарушений. А выдача нарядов на производство работ и оформление соответствующей документации может осуществляться с помощью специального терминала для выдачи нарядов. Сотрудники предприятия, используя свой уникальный идентификатор – пластиковую карту может получить задание, распечатав бланк через терминал, причем данный наряд будет выдан, опираясь на информацию о существующих нарушениях, допуске сотрудника к работам, квалификации сотрудника, анализе нарушений и инструкцией к соответствующему виду работ.

Внедрение программного обеспечения ЕКП и ФСН позволит автоматизировать процессы:

• управления промышленной безопасностью

• планирования и взаимоувязки работы производственных подразделений на последующие сутки;

• выдачи сменных наряд - заданий непосредственно исполнителям работ;

• оперативного управления и контроля за производством работ;

• формирования отчетов о выполнении нарядов;

• ведение обязательной документации по нарядной системе;

• формирование единого информационного пространства на предприятии.

Описываемая система и методы автоматизации промышленной безопасности подтверждены практикой использования на угольных предприятиях КУЗБАССА. Представленный способ автоматизации производственного контроля и выдачи нарядов на производство работ является универсальным. Система позволяет влиять на своевременное устранение нарушений, не допуская тем самым перерастания нарушений в опасное событие.

Предварительные расчеты показывают положительный результат при внедрении программного обеспечения за счет:

• повышения объективности информации в системе оперативного диспетчерского управления;

• снижения вероятности происхождения негативных событий на производстве (авария, инцидент, травма и.т.д.);

• значительного снижения трудоемкости работ при ведении обязательной документации по производственному контролю, нарядной системе;

• снижения трудозатрат по составлению отчетности и аналитики.

В завершении хотелось бы отметить, что Программно-аппаратный комплекс "Единая книга предписаний и Формирование сменных нарядов" (ЕКП и ФСН) летом 2011 года прошел экспертизу промышленной безопасности и получил положительное заключение экспертов. Система была Одобрена Федеральной службой по экологическому, технологическому и атомному надзору для применения на опасных производственных объектах, в том числе рудниках и угольных шахтах.

Мы уверены, что данное решение будет способствовать широкому распространению практики применения автоматизированных систем комплексного мониторинга и управления промышленной безопасности на горнодобывающих предприятиях, а уровень промышленной безопасности и охраны труда будет существенно повышен.